Evacuation of molds for vacuum assisted casting

01/08/25-FR-English-NL-footer

01/08/25-FR-English-NL-footer

Évacuation des moules pour la coulée assistée par vide

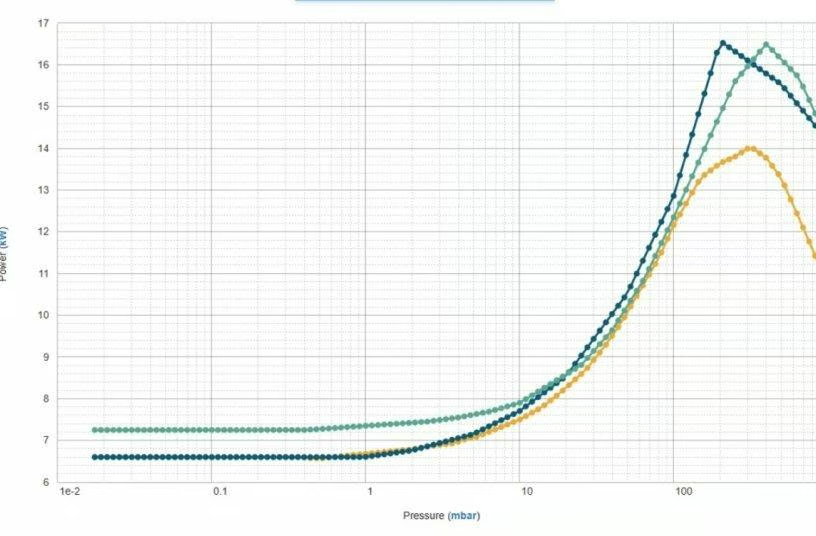

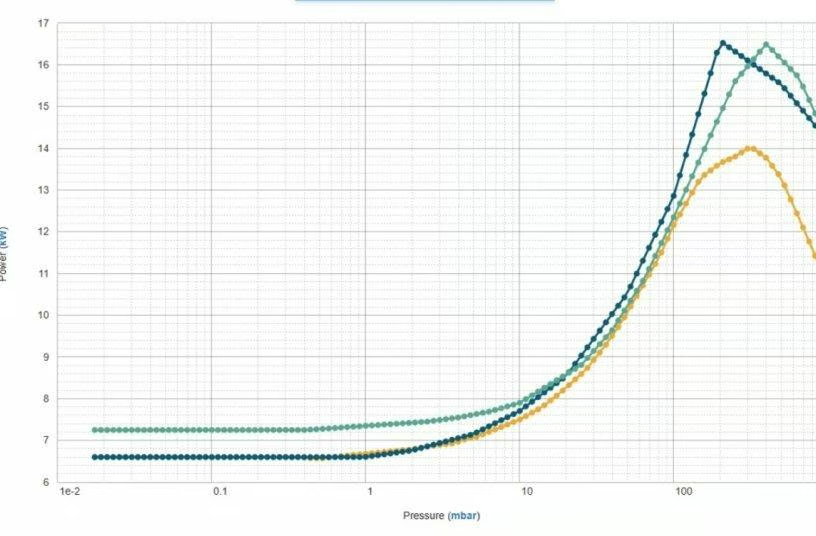

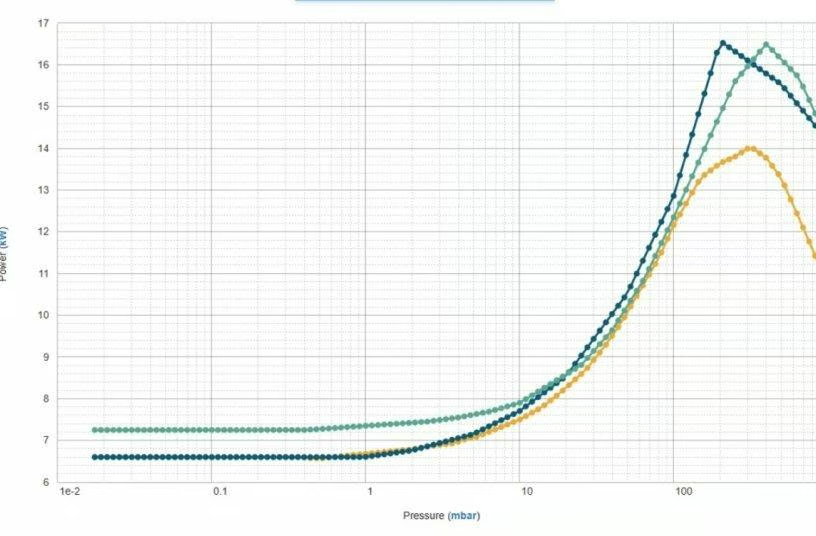

Modern dry-compressing vacuum pumps do not require compression oils and run with extremely low maintenance. IMAGE SOURCE: Leybold-Power consumption at operating points between 1,000 mbar (atmosphere) and 0.01 mbar with three types of vacuum pumps: SOGEVAC SV750 (oil-sealed), DRYVAC DV650 (dry) and 3x VARODRY VD200 (dry).

Modern dry-compressing vacuum pumps do not require compression oils and run with extremely low maintenance. IMAGE SOURCE: Leybold-Power consumption at operating points between 1,000 mbar (atmosphere) and 0.01 mbar with three types of vacuum pumps: SOGEVAC SV750 (oil-sealed), DRYVAC DV650 (dry) and 3x VARODRY VD200 (dry).

IMAGE SOURCE: Leybold

La coulée assistée par vide améliore l'efficacité, réduit les défauts et minimise les pertes de matière lors de la fabrication de pièces mécaniques critiques.

Ce procédé est essentiel à la production de composants durables et de haute précision dans les secteurs de l'automobile, de l'aérospatiale et du ferroviaire.

Les pompes à vide traditionnelles lubrifiées à l'huile nécessitent un entretien fréquent en raison de la contamination de l'huile par la poussière et les particules.

Les pompes à vide modernes à compression sèche réduisent les coûts de maintenance et d'exploitation en éliminant les problèmes de contamination de l'huile.

Les systèmes de vide à compression sèche offrent une consommation d'énergie réduite et des fonctionnalités intelligentes pour optimiser la consommation et l'efficacité énergétiques.

L'adoption de systèmes de vide à compression sèche contribue aux objectifs de développement durable en réduisant les émissions de CO2 et en optimisant les ressources.

La coulée sous vide est utilisée dans la fabrication de pièces mécaniques importantes, telles que les composants de moteurs, les aubes de turbines, les arbres et les engrenages. Cette technologie combine plusieurs avantages, notamment une efficacité accrue, une réduction des défauts et une réduction des pertes de matière, rendant la fabrication plus fiable et durable.

Dans le monde manufacturier actuel, la durabilité est de plus en plus importante. Les entreprises ne se concentrent plus uniquement sur l'efficacité et la rentabilité, mais également sur la réduction des déchets et de l'impact environnemental. La coulée assistée par vide permet une utilisation responsable des ressources et un entretien adéquat des équipements, ce qui améliore les performances et réduit la consommation d'énergie. Ce procédé est un élément essentiel de la production automobile moderne, qu'il s'agisse d'automobiles, d'avions ou de trains.

Le vide joue un rôle crucial dans la coulée : il prévient l'emprisonnement d'air, réduit l'oxydation, améliore le remplissage des moules, améliore la qualité de surface, contrôle la solidification du métal et permet la production de pièces moulées légères à parois minces. En créant un environnement contrôlé à basse pression, la coulée assistée par vide réduit le risque de porosité. Elle améliore également le remplissage des moules et augmente la qualité de surface des pièces moulées. Ce procédé est particulièrement avantageux pour la production de pièces de haute précision et extrêmement durables, ce qui en fait une technologie essentielle dans la production moderne de pièces moulées et de composants.

Différents types de pompes à vide, avec différents principes de fonctionnement, peuvent être utilisés dans les installations de coulée. Par le passé, il s'agissait de pompes à palettes lubrifiées à l'huile ou de pompes à palettes rotatives lubrifiées à l'huile, souvent associées aux pompes Roots pour augmenter la vitesse de pompage dans les plages de pression inférieures. Les pompes à vide à huile ont généralement acquis une bonne réputation et ont prouvé leur fiabilité au fil des ans. L'huile, fluide de travail des pompes à vide, agit comme liquide de refroidissement, lubrifiant et agent d'étanchéité. Cependant, elle présente également l'inconvénient d'absorber les contaminants, tels que les poussières métalliques, les particules et les sous-produits de procédé, qui se forment pendant le processus de coulée. Le remplacement régulier de l'huile à vide de ces pompes est essentiel pour maintenir leurs performances et garantir des pièces moulées de haute qualité.

Les pompes à vide modernes à compression sèche ne posent pas les mêmes problèmes grâce à leur mécanisme de compression sans huile. Le principe de pompage le plus moderne est celui d'une pompe à vis avec un rotor à vis à rotation rapide. L'utilisation de ce type de pompe dans une machine de coulée réduit considérablement les coûts de maintenance et d'exploitation du système de vide. Comparer les coûts d'exploitation annuels d'un système lubrifié à l'huile à ceux d'un système de vide à compression sèche de performances similaires permet de réaliser des économies significatives.

Consommation d'énergie :

À la plupart des points de fonctionnement, les pompes à vis sèches modernes consomment moins d'énergie que les pompes lubrifiées à l'huile, uniquement grâce à la viscosité de l'huile. Les pompes à vide à compression sèche modernes sont équipées de rotors à vis à rotation rapide qui tournent sans frottement dans la chambre de compression, ce qui se traduit par une faible consommation d'énergie. Pendant la majeure partie de leur durée de fonctionnement, les pompes à vide fonctionnent même à des pressions inférieures à 10 mbar, où la réduction de puissance est la plus importante.

Exigences d'entretien et de maintenance :

La fonderie n'est pas une application propre. Les pompes à vide absorbent d'importantes quantités de poussière. Même avec un filtre à poussière, les pompes lubrifiées à l'huile s'usent, car aucun filtre ne peut capturer les particules de poussière les plus fines qui s'agglutinent ensuite dans l'huile de la pompe pour former une sorte de « pâte abrasive ». Dans les pompes sèches, en revanche, ces particules fines sont simplement évacuées vers l'échappement, sans provoquer d'usure. L'intégration de pompes sèches dans un système de coulée (idéalement avec une filtration appropriée pour capturer les particules potentiellement grosses) réduit considérablement les coûts de maintenance et d'exploitation associés aux systèmes de vide. En comparant les coûts annuels d'un système lubrifié à l'huile à ceux d'un système de vide fonctionnant à sec de même capacité, les exploitants d'usines de coulée réalisent des économies significatives.

Les avantages des systèmes de vide sec vont au-delà d'une consommation d'énergie et d'une maintenance réduites (notamment une réduction des besoins en main-d'œuvre et en ressources, telles que l'huile, les joints et les pales de rechange). Les pompes à vide sèches modernes offrent des fonctionnalités ou des accessoires permettant d'optimiser la consommation d'énergie, tels que des économiseurs d'énergie, un fonctionnement à fréquence variable et des commandes intelligentes qui optimisent l'efficacité de la pompe en cas de besoin. Lors du pompage initial du moule de la pression atmosphérique à 1 mbar, une solution sèche fonctionne généralement à pleine puissance. Cependant, lors des étapes suivantes, telles que le refroidissement, le chauffage, le préchauffage ou le ralenti, les pompes à vide sèches peuvent réduire leur vitesse aux niveaux de base requis afin d'économiser encore plus d'énergie. Lorsque l'automate programmable principal envoie le signal de redémarrage au variateur de fréquence ou à l'armoire de commande du système de vide, la pompe revient à pleine vitesse en quelques secondes. La gamme de produits Leybold comprend une gamme de pompes à vide sèches et à joint d'huile adaptées à l'industrie de la fonderie.

La coulée assistée par vide joue un rôle important dans le monde des machines industrielles. Pour répondre aux exigences mondiales d'optimisation des ressources et de gestion des déchets, la réduction des émissions de CO2, l'optimisation de la consommation d'énergie et l'amélioration de la fiabilité et de la sécurité des équipements sont essentielles. L'utilisation de systèmes de vide à compression sèche va encore plus loin dans la réalisation de ces objectifs et offre une efficacité et une durabilité accrues.

La coulée assistée par vide revêt une importance stratégique pour la fabrication moderne, notamment dans les secteurs de l'automobile, de l'aéronautique et du ferroviaire. Elle améliore l'efficacité, réduit les défauts et minimise les pertes de matière, rendant la production plus durable. La technologie du vide améliore le remplissage du moule, réduit la porosité et améliore la qualité de surface en créant un environnement contrôlé à basse pression.

Les pompes à vide conventionnelles lubrifiées à l'huile ont fait leurs preuves par le passé, mais nécessitent un entretien fréquent en raison de la contamination par l'huile. Les pompes à vide modernes à compression sèche, quant à elles, éliminent ce problème et réduisent les coûts d'exploitation et la consommation d'énergie. En réduisant la consommation d'énergie, les besoins de maintenance et la dépendance aux ressources, les systèmes de vide à compression sèche contribuent également de manière significative à une plus grande efficacité et à la durabilité du processus de coulée.

NJC.© Info Leybold

--------------------------------------------------------------------------------------------------------------

01/08/25-English

01/08/25-English

Evacuation of molds for vacuum assisted casting

Modern dry-compressing vacuum pumps do not require compression oils and run with extremely low maintenance. IMAGE SOURCE: Leybold-Power consumption at operating points between 1,000 mbar (atmosphere) and 0.01 mbar with three types of vacuum pumps: SOGEVAC SV750 (oil-sealed), DRYVAC DV650 (dry) and 3x VARODRY VD200 (dry).

Modern dry-compressing vacuum pumps do not require compression oils and run with extremely low maintenance. IMAGE SOURCE: Leybold-Power consumption at operating points between 1,000 mbar (atmosphere) and 0.01 mbar with three types of vacuum pumps: SOGEVAC SV750 (oil-sealed), DRYVAC DV650 (dry) and 3x VARODRY VD200 (dry).

IMAGE SOURCE: Leybold

Vacuum-assisted casting enhances efficiency, reduces defects, and minimizes material waste in manufacturing critical mechanical parts.

The process is crucial for producing high-precision, durable components in the automotive, aerospace, and rail industries.

Traditional oil-lubricated vacuum pumps require frequent maintenance due to oil contamination from dust and particles.

Modern dry-compressing vacuum pumps reduce maintenance and operating costs by eliminating oil contamination issues.

Dry-compressing vacuum systems offer lower energy consumption and smart features for optimizing energy use and efficiency.

The adoption of dry-compressing vacuum systems supports sustainability goals by reducing CO2 emissions and improving resource optimization.

Vacuum casting is used in the manufacture of important mechanical parts, such as engine components, turbine blades, shafts and gears. This technology combines several advantages, including improved efficiency, reduced defects and minimal material waste, making manufacturing more reliable and sustainable.

In today's manufacturing world, sustainability is increasingly important. Companies are no longer focused solely on efficiency and profit, but on reducing waste and environmental impact as well. Vacuum-assisted casting allows for responsible use of resources and proper equipment maintenance, leading to improved performance and lower energy consumption. This process is an essential component in modern vehicle production for automobiles, aircraft and trains.

Vacuum plays a crucial role in casting, preventing air entrapment, reducing oxidation, improving mold filling, enhancing surface quality, controlling metal solidification and enabling the production of thin-walled light-weighting castings parts. By creating a controlled, low-pressure environment, vacuum-assisted casting reduces the risk of porosity. It also improves mold filling and increases the surface quality of the castings. This process is particularly advantageous for producing high-precision and extremely durable parts, making it an important technology in the modern production of castings and components.

Various types of vacuum pumps with various operating principles can be used in casting plants. In the past, these included oil-lubricated blocking vane pumps or oil-lubricated rotary vane pumps, which were often combined with Roots pumps for increasing pumping speed in lower pressure ranges. Oil-filled vacuum pumps have generally earned a good reputation and have proven their reliability over many years. Oil, which serves as the working fluid in vacuum pumps, acts as a coolant, lubricant and sealant. However, it also presents the disadvantage of absorbing contaminants, such as metal dust, particles and process by-products that arise during the casting process. Regularly changing the vacuum oil in these pumps is essential for maintaining their performance and ensuring high-quality castings.

Modern dry-compressing vacuum pumps do not cause the same problems due to their oil-free compression mechanism. The most modern pumping principle is that of a screw pump with a fast-rotating screw rotor pair. Using this type of pump in a casting machine significantly reduces the maintenance and operating costs of the vacuum system. Comparing the annual operating costs of an oil-lubricated system with those of a dry-compressing vacuum system of similar performance results in significant cost savings.

Power consumption:

At most operating points, modern dry screw pumps consume less energy than oil-lubricated pumps due to the oil viscosity alone. Modern dry-compressing vacuum pumps have fast-rotating screw rotors which rotate frictionlessly in the compression chamber, resulting in low energy consumption. For most of their operating time, the vacuum pumps even operate at pressures of <10 mbar, where power reduction is greatest.

Service and maintenance requirements:

Casting is not a clean application. Vacuum pumps take in significant amounts of dust. Even with the use of a dust filter, oil-lubricated pumps wear out, as no filter can capture the very finest dust particles which then clump together in the pump oil to form a sort of "grinding paste". In dry pumps, however, such small particles are simply transported to the exhaust, causing no wear. Integrating dry pumps into a casting system (ideally with the appropriate filtration for capturing potentially large particles) significantly reduces maintenance and operating costs associated with vacuum systems. Comparing the annual costs of an oil-lubricated system with those of a dry-running vacuum system of the same capacity, casting plant operators achieve significant cost savings.

The benefits of dry vacuum systems go beyond lower power consumption and maintenance requirements (including reduced labor and resource requirements, such as oil, spare seals and blades). Modern dry-compressing pumps offer features or accessories for optimizing energy consumption, such as energy savers, frequency-controlled operation and intelligent controls which maximize pump efficiency when needed. During the initial pumping of the mold from atmospheric pressure to 1 mbar, a dry solution typically operates at full power. However, during subsequent steps, such as cooling, heating, preheating or idling, dry vacuum pumps can reduce their speeds to required base levels in order to save even more energy. When the main PLC sends the restart signal to the frequency converter or the vacuum system control cabinet, the pump returns to full speed within seconds. Leybold’s product portfolio includes a range of dry-compressing and oil-sealed pumps tailored to the foundry industry.

Vacuum-assisted casting plays an important role in the world of industrial machinery. To meet global requirements of resource optimization and waste management, minimizing CO2 emissions, optimizing energy consumption and improving equipment reliability and safety are all critical. The use of dry-compression vacuum systems goes a step further in achieving these goals and offers improved efficiency and sustainability.

Vacuum-assisted casting is strategically important in modern manufacturing, particularly in the automotive, aerospace and rail industries. It increases efficiency, reduces defects and minimizes material waste, making production more sustainable. Vacuum technology improves mold filling, reduces porosity and enhances surface quality by creating a controlled, low-pressure environment.

Conventional oil-lubricated vacuum pumps have proven their worth in the past, but require frequent maintenance due to oil contamination. Modern dry-compression vacuum pumps, on the other hand, eliminate this problem and reduce operating costs and energy consumption. By reducing power consumption, maintenance requirements and resource dependency, dry-compression vacuum systems also contribute significantly to greater efficiency and sustainability of the casting process.

NJC.© Info Leybold

------------------------------------------------------------------------------------------------------------------

01/08/25-NL

01/08/25-NL

Vacuümgieten van mallen voor vacuümgieten

Modern dry-compressing vacuum pumps do not require compression oils and run with extremely low maintenance. IMAGE SOURCE: Leybold-Power consumption at operating points between 1,000 mbar (atmosphere) and 0.01 mbar with three types of vacuum pumps: SOGEVAC SV750 (oil-sealed), DRYVAC DV650 (dry) and 3x VARODRY VD200 (dry).

Modern dry-compressing vacuum pumps do not require compression oils and run with extremely low maintenance. IMAGE SOURCE: Leybold-Power consumption at operating points between 1,000 mbar (atmosphere) and 0.01 mbar with three types of vacuum pumps: SOGEVAC SV750 (oil-sealed), DRYVAC DV650 (dry) and 3x VARODRY VD200 (dry).

IMAGE SOURCE: Leybold

Vacuümgieten verhoogt de efficiëntie, vermindert defecten en minimaliseert materiaalverspilling bij de productie van kritieke mechanische onderdelen.

Het proces is cruciaal voor de productie van uiterst precieze, duurzame componenten in de automobiel-, lucht- en ruimtevaart- en spoorwegindustrie.

Traditionele oliegesmeerde vacuümpompen vereisen regelmatig onderhoud vanwege olieverontreiniging door stof en deeltjes.

Moderne vacuümpompen met droge compressie verlagen de onderhouds- en bedrijfskosten door problemen met olieverontreiniging te elimineren.

Vacuümsystemen met droge compressie bieden een lager energieverbruik en slimme functies voor optimalisatie van energieverbruik en -efficiëntie.

De toepassing van vacuümsystemen met droge compressie ondersteunt duurzaamheidsdoelstellingen door de CO2-uitstoot te verminderen en de optimalisatie van hulpbronnen te verbeteren.

Vacuümgieten wordt gebruikt bij de productie van belangrijke mechanische onderdelen, zoals motoronderdelen, turbinebladen, assen en tandwielen. Deze technologie combineert verschillende voordelen, waaronder een verbeterde efficiëntie, minder defecten en minimale materiaalverspilling, waardoor de productie betrouwbaarder en duurzamer wordt.

In de huidige maakindustrie wordt duurzaamheid steeds belangrijker. Bedrijven richten zich niet langer uitsluitend op efficiëntie en winst, maar ook op het verminderen van afval en de impact op het milieu. Vacuümgieten maakt verantwoord gebruik van hulpbronnen en goed onderhoud van apparatuur mogelijk, wat leidt tot betere prestaties en een lager energieverbruik. Dit proces is een essentieel onderdeel van de moderne voertuigproductie voor auto's, vliegtuigen en treinen.

Vacuüm speelt een cruciale rol bij het gieten: het voorkomt luchtinsluiting, vermindert oxidatie, verbetert de matrijsvulling, verbetert de oppervlaktekwaliteit, reguleert de metaalstolling en maakt de productie van dunwandige, lichtgewicht gietstukken mogelijk. Door een gecontroleerde omgeving met lage druk te creëren, vermindert vacuümgieten het risico op porositeit. Het verbetert ook de matrijsvulling en verhoogt de oppervlaktekwaliteit van de gietstukken. Dit proces is met name gunstig voor de productie van zeer nauwkeurige en extreem duurzame onderdelen, waardoor het een belangrijke technologie is in de moderne productie van gietstukken en componenten.

In gieterijen kunnen verschillende soorten vacuümpompen met verschillende werkingsprincipes worden gebruikt. In het verleden waren dit onder andere oliegesmeerde blokkeerschuifpompen of oliegesmeerde draaischuifpompen, die vaak werden gecombineerd met Roots-pompen om de pompsnelheid in lagere drukbereiken te verhogen. Oliegevulde vacuümpompen hebben over het algemeen een goede reputatie opgebouwd en hun betrouwbaarheid al vele jaren bewezen. Olie, de werkvloeistof in vacuümpompen, fungeert als koelmiddel, smeermiddel en afdichtingsmiddel. Het nadeel is echter dat het verontreinigingen absorbeert, zoals metaalstof, deeltjes en procesbijproducten die ontstaan tijdens het gietproces. Het regelmatig verversen van de vacuümolie in deze pompen is essentieel voor het behoud van hun prestaties en het garanderen van hoogwaardige gietstukken.

Moderne vacuümpompen met droge compressie veroorzaken deze problemen niet dankzij hun olievrije compressiemechanisme. Het meest moderne pompprincipe is dat van een schroefpomp met een sneldraaiend schroefrotorpaar. Het gebruik van dit type pomp in een gietmachine verlaagt de onderhouds- en bedrijfskosten van het vacuümsysteem aanzienlijk. Een vergelijking van de jaarlijkse bedrijfskosten van een oliegesmeerd systeem met die van een vacuümsysteem met droge compressie en vergelijkbare prestaties resulteert in aanzienlijke kostenbesparingen.

Energieverbruik:

Moderne droge schroefpompen verbruiken op de meeste bedrijfspunten minder energie dan oliegesmeerde pompen, alleen al door de viscositeit van de olie. Moderne vacuümpompen met droge compressie hebben sneldraaiende schroefrotoren die wrijvingsloos in de compressiekamer draaien, wat resulteert in een laag energieverbruik. Gedurende het grootste deel van hun bedrijfstijd werken de vacuümpompen zelfs bij drukken <10 mbar, waar de vermogensafname het grootst is.

Service- en onderhoudsvereisten:

Gieten is geen schone toepassing. Vacuümpompen nemen aanzienlijke hoeveelheden stof op. Zelfs met het gebruik van een stoffilter slijten oliegesmeerde pompen, omdat geen enkel filter de allerfijnste stofdeeltjes kan opvangen, die vervolgens in de pompolie samenklonteren tot een soort "slijppasta". In droge pompen worden dergelijke kleine deeltjes echter eenvoudigweg naar de uitlaat getransporteerd, waardoor er geen slijtage optreedt. De integratie van droge pompen in een gietsysteem (idealiter met de juiste filtratie om potentieel grote deeltjes af te vangen) verlaagt de onderhouds- en bedrijfskosten van vacuümsystemen aanzienlijk. Door de jaarlijkse kosten van een oliegesmeerd systeem te vergelijken met die van een droogwerkend vacuümsysteem met dezelfde capaciteit, realiseren exploitanten van gieterijen aanzienlijke kostenbesparingen.

De voordelen van droge vacuümsystemen gaan verder dan een lager energieverbruik en lagere onderhoudsvereisten (inclusief minder arbeid en middelen, zoals olie, reserveafdichtingen en schoepen). Moderne pompen met droge compressie bieden functies of accessoires voor het optimaliseren van het energieverbruik, zoals energiebesparende functies, frequentiegestuurde werking en intelligente besturingen die de pompefficiëntie maximaliseren wanneer dat nodig is. Tijdens de eerste pompbeweging van de matrijs van atmosferische druk naar 1 mbar werkt een droge oplossing doorgaans op vol vermogen. Tijdens de daaropvolgende stappen, zoals koelen, verwarmen, voorverwarmen of stationair draaien, kunnen droge vacuümpompen hun toerental echter verlagen tot het vereiste basisniveau om nog meer energie te besparen. Wanneer de hoofd-PLC het herstartsignaal naar de frequentieomvormer of de schakelkast van het vacuümsysteem stuurt, keert de pomp binnen enkele seconden terug naar het volle toerental. Het productportfolio van Leybold omvat een reeks droge-compressie- en oliegesmeerde pompen, speciaal ontwikkeld voor de gieterij-industrie.

Vacuümgieten speelt een belangrijke rol in de wereld van industriële machines. Om te voldoen aan de wereldwijde eisen op het gebied van grondstoffenoptimalisatie en afvalbeheer, zijn het minimaliseren van de CO2-uitstoot, het optimaliseren van het energieverbruik en het verbeteren van de betrouwbaarheid en veiligheid van apparatuur cruciaal. Het gebruik van vacuümsystemen met droge compressie gaat een stap verder in het bereiken van deze doelen en biedt verbeterde efficiëntie en duurzaamheid.

Vacuümgieten is van strategisch belang in de moderne productie, met name in de automobiel-, lucht- en ruimtevaart- en spoorwegindustrie. Het verhoogt de efficiëntie, vermindert defecten en minimaliseert materiaalverspilling, waardoor de productie duurzamer wordt. Vacuümtechnologie verbetert de matrijsvulling, vermindert de porositeit en verbetert de oppervlaktekwaliteit door een gecontroleerde omgeving met lage druk te creëren.

Conventionele oliegesmeerde vacuümpompen hebben hun waarde in het verleden bewezen, maar vereisen regelmatig onderhoud vanwege olieverontreiniging. Moderne vacuümpompen met droge compressie daarentegen elimineren dit probleem en verlagen de bedrijfskosten en het energieverbruik. Door het energieverbruik, de onderhoudsvereisten en de afhankelijkheid van hulpbronnen te verminderen, dragen vacuümsystemen met droge compressie ook aanzienlijk bij aan een hogere efficiëntie en duurzaamheid van het gietproces.

NJC.© Info Leybold

---------------------------------------------------------------------------------------------------------------

Date de dernière mise à jour : 31/07/2025