R.E.News future Technology-In-situ 3D Printed Water Tanks use 25 percent less material

12/03/24-FR-English-NL-footer

12/03/24-FR-English-NL-footer

Les réservoirs d'eau imprimés en 3D in situ utilisent 25 % de matériaux en moins

Image- COBOD

Image- COBOD

La liberté de conception de l’impression de construction 3D est connue depuis des années et a principalement été utilisée pour la création de bâtiments esthétiquement plus intéressants et plus attrayants. Cependant, la liberté de conception offre également d’énormes avantages en termes d’ingénierie structurelle et de durabilité.

Lors de la construction de grands réservoirs avec la méthode traditionnelle de coffrage et de béton, les parois du réservoir doivent avoir la même épaisseur de haut en bas car le coffrage ne peut pas faire varier l'épaisseur en hauteur. L'impression 3D de construction n'a pas cette limitation, permettant aux ingénieurs en structure d'ajuster l'épaisseur de la paroi si nécessaire. Étant donné que la gravité et la pression de l’eau exercent davantage de contraintes sur le fond du réservoir, ces zones nécessitent des parois plus épaisses.

Grâce à l'impression 3D, les parois inférieures peuvent être rendues plus épaisses et les parois supérieures plus fines, économisant ainsi des matériaux et rendant la construction des réservoirs à la fois plus économique et durable.

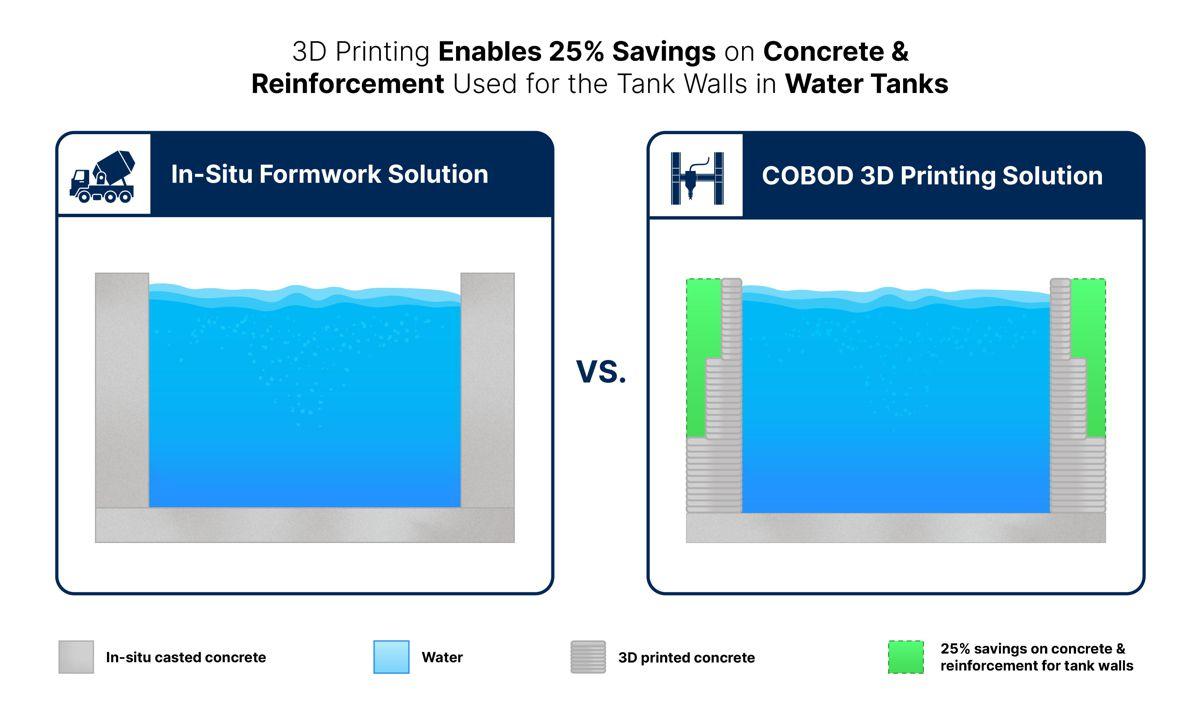

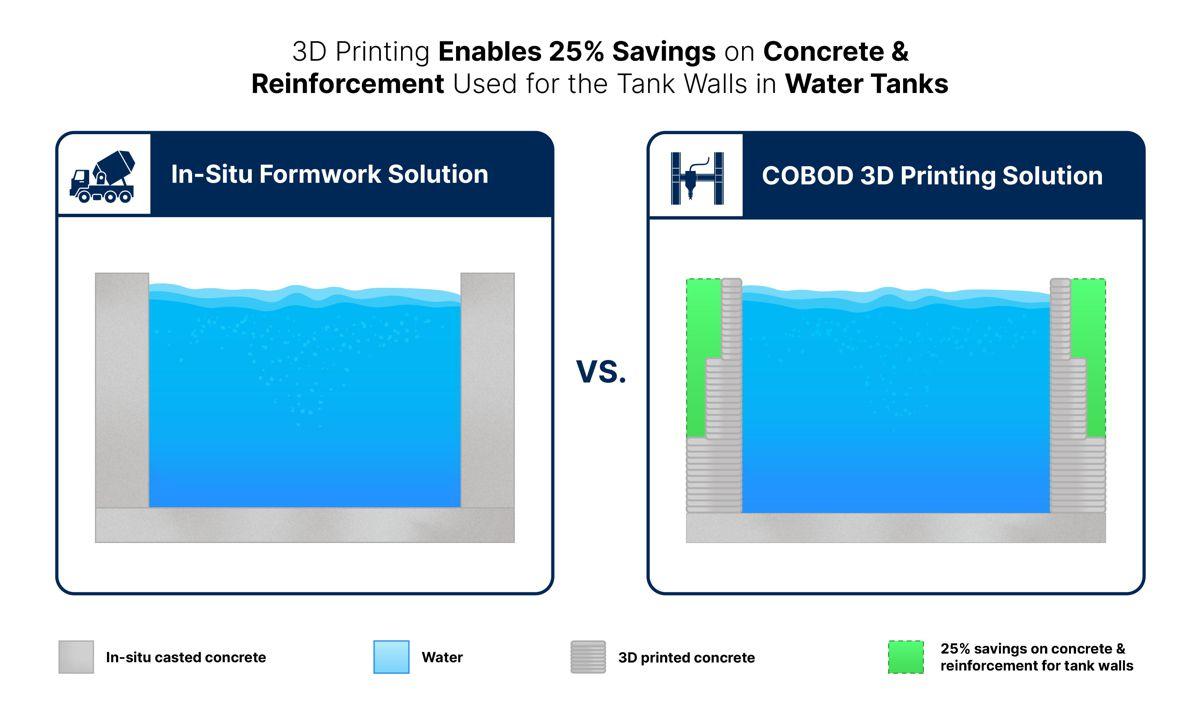

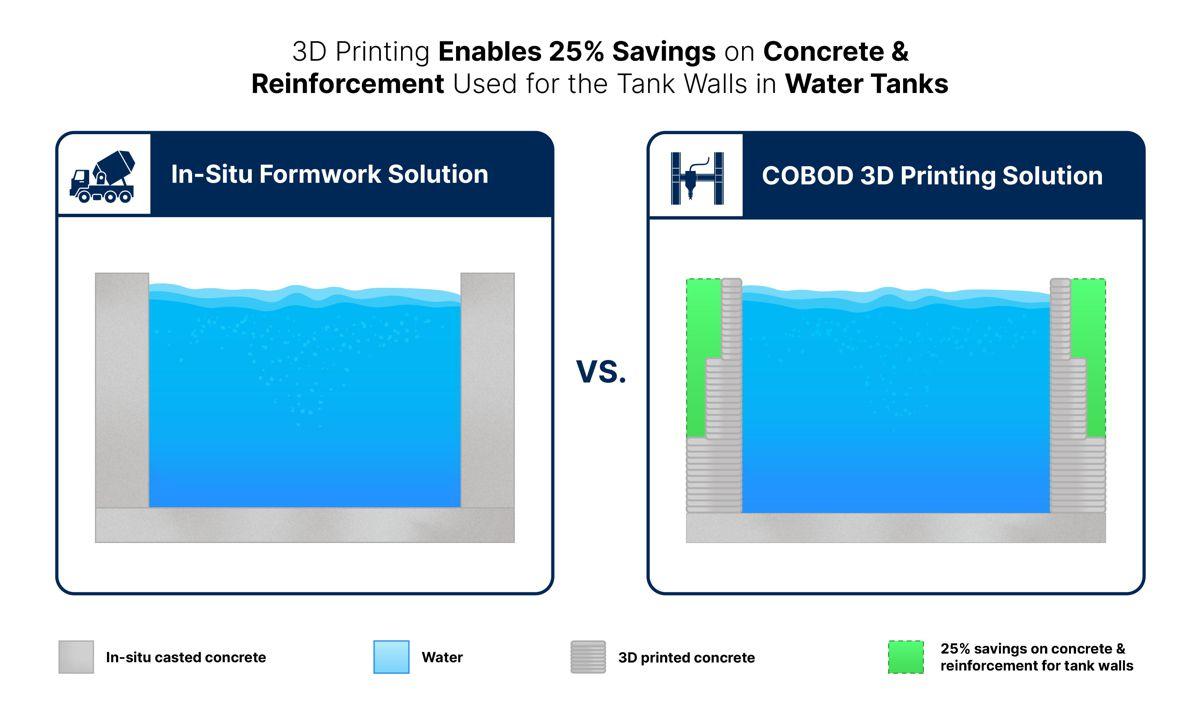

Ce principe d'ingénierie structurelle est reflété dans le diagramme ci-dessous, montrant que le réservoir au Koweït avait une épaisseur de paroi de 40 cm dans la partie inférieure, 30 cm dans la partie centrale et 20 cm dans la partie supérieure, ce qui conduit à 25 % de béton et d'armatures en moins utilisés. pour les parois, comparé à si le réservoir avait été coulé avec des parois de 40 cm sur toute la hauteur.

Les réservoirs ont été imprimés avec un véritable béton C40/50 à faible coût mélangé sur place à l'aide de la solution D.fab et de l'équipement d'impression associé inventé par CEMEX et COBOD, où 99 % de toutes les matières premières utilisées sont d'origine locale. Pour augmenter encore la rapidité d’exécution, Abyan a insisté sur l’utilisation de macrofibres pour le renforcement du béton. Les macrofibres n’avaient jamais été utilisées auparavant pour renforcer des constructions structurelles réelles imprimées en 3D, les exigences d’Abyan représentaient donc un véritable défi. Henrik Lund-Nielsen, fondateur et directeur général de COBOD a déclaré : « Abyan recherche de véritables innovations, que nous souhaitons vraiment soutenir. Ils voulaient éviter d'utiliser des renforts durs dans les murs et simplement ajouter des fibres au béton. Bien sûr, cela nous a posé de nombreux défis, mais avec Cemex, nous avons pu trouver tous les trois une très bonne solution, qui pourra désormais être reproduite ailleurs à l'avenir.

La volonté d’Abyan d’innover et d’essayer de nouvelles solutions est une conséquence de la formation scientifique du PDG et co-fondateur d’Abyan, le Dr Ahmad Al-Nassem, professeur d’ingénierie structurelle à l’Université du Koweït. Le Dr Ahmad Al-Nassem a déclaré : « C'est dans l'ADN d'Abyan d'être innovant. Abyan s'engage de tout cœur à révolutionner le secteur de la construction dans son ensemble en intégrant une technologie d'impression 3D de pointe dans la construction en béton ainsi que des solutions innovantes en matière de conception et de matériaux de construction, ouvrant ainsi une nouvelle ère d'efficacité et de durabilité.

« Ainsi, lorsque tous nos calculs ont montré qu'avec 0,95 % de macrofibres dans le béton, nous pouvions éliminer toutes les armatures dures des parois du réservoir, nous avons tenu à prouver ce nouveau concept de conception avec un projet réel ».

Les deux réservoirs ont été imprimés pour la Koweït United Poultry Company et seront utilisés pour l'eau potable des poulets dans l'un de leurs nombreux élevages de poulets au Koweït. En raison des économies de temps et d'argent réalisées dans le cadre du projet, la Koweït United Poultry Company souhaite poursuivre l'impression 3D de construction de réservoirs à l'avenir.

M. Muhammad Al-Hussain a déclaré : « Nous sommes très heureux des résultats de ce projet et des énormes gains de temps. Nous répéterons sûrement cette méthode à l’avenir et obtiendrons davantage de réservoirs imprimés en 3D pour nos nombreux élevages de poulets ».

NJC.© Info COBOD

-------------------------------------------------------------------------------------------------------------------

12/03/24-English

12/03/24-English

In-situ 3D Printed Water Tanks use 25 percent less material

Image- COBOD

Image- COBOD

The design freedom of 3D construction printing has been known for years and has mostly been used for the creation of aesthetically more interesting and appealing buildings. However, design freedom also provides huge benefits for structural engineering and sustainability.

When constructing large tanks with the traditional method of formwork and concrete, the tank walls must be the same thickness from top to bottom because formwork can not vary the thickness in height. 3D construction printing does not have this limitation, allowing structural engineers to adjust the wall thickness where needed. Since gravity and water pressure make the bottom of the tank experience more stress, those areas need thicker walls.

With 3D printing, the bottom walls can be made thicker and the upper walls thinner, saving materials and making the construction of the tanks both more economical and sustainable.

This structural engineering principle is reflected in the below diagram, showing that the tank in Kuwait had 40cm wall thickness at the bottom part, 30cm in the middle part, and 20cm at the top part, leading to 25% less concrete and reinforcement have been used for the walls, compared to if the tank had been cast with 40cm walls all the way up.

The tanks were printed with a low-cost real C40/50 concrete mixed on-site using the D.fab solution and related printing equipment invented by CEMEX and COBOD, where 99% of all raw materials used are locally sourced. To further increase the speed of execution, Abyan insisted on using macro fibres for the reinforcement of the concrete. Macro fibres have not been used for reinforcement of 3D printed real-life structural constructions before, so the requirements from Abyan presented a real challenge. Henrik Lund-Nielsen, Founder & General Manager of COBOD said: “Abyan pursues real innovations, which we really want to support and they wanted to try to avoid using any hard reinforcement in the walls, and just add fibres to the concrete. Of course, this challenged us a lot, but together with Cemex, the three of us were able to find a very good solution, which now can be replicated elsewhere in the future”.

Abyan’s willingness to be innovative and try out new solutions is a consequence of the scientific background of the CEO and co-founder of Abyan, Dr. Ahmad Al-Nassem, who is a professor of structural engineering at Kuwait University. Dr. Ahmad Al-Nassem said: “It is in the DNA of Abyan to be innovative. Abyan is wholeheartedly committed to revolutionizing the construction industry at large by integrating cutting-edge 3D printing technology within concrete construction along with innovative solutions in design and construction materials, bringing forth a new era of efficiency and sustainability.

“So, when all of our calculations showed that with 0,95% macro fibres in the concrete, we could remove all hard reinforcement of the tank walls, we were keen to prove this new design concept with a real-life project”.

The two tanks were printed for Kuwait United Poultry Company and will be used for chicken drinking water at one of their many chicken farms in Kuwait. Due to the cost and time savings realized in the project, Kuwait United Poultry Company is keen to continue 3D constructing printing for tanks in the future.

Mr. Muhammad Al-Hussain said: “We are very happy about the results of this project and for the huge savings in time. We will surely repeat this method in the future and get more 3D printed tanks for our many chicken farms”.

NJC.© Info COBOD

------------------------------------------------------------------------------------------------------------------

12/03/24-NL

12/03/24-NL

In-situ 3D-geprinte watertanks gebruiken 25 procent minder materiaal

Image- COBOD

Image- COBOD

De ontwerpvrijheid van 3D-constructieprinten is al jaren bekend en wordt vooral gebruikt voor het creëren van esthetisch interessantere en aantrekkelijkere gebouwen. Maar de ontwerpvrijheid biedt ook grote voordelen voor de bouwkunde en duurzaamheid.

Bij het bouwen van grote tanks met de traditionele methode van bekisting en beton moeten de tankwanden van boven tot onder dezelfde dikte hebben, omdat de bekisting de dikte niet in hoogte kan variëren. 3D-constructieprinten kent deze beperking niet, waardoor constructeurs de wanddikte waar nodig kunnen aanpassen. Omdat de zwaartekracht en de waterdruk ervoor zorgen dat de bodem van de tank meer spanning ervaart, hebben die gebieden dikkere wanden nodig.

Met 3D-printen kunnen de onderwanden dikker worden gemaakt en de bovenwanden dunner, waardoor materiaal wordt bespaard en de constructie van de tanks zowel zuiniger als duurzamer wordt.

Dit structurele technische principe wordt weerspiegeld in het onderstaande diagram, waaruit blijkt dat de tank in Koeweit een wanddikte van 40 cm had aan de onderkant, 30 cm in het middengedeelte en 20 cm aan de bovenkant, wat leidde tot 25% minder beton en wapening. voor de wanden, vergeleken met wanneer de tank was gegoten met muren van 40 cm helemaal naar boven.

De tanks zijn geprint met goedkoop echt C40/50-beton dat ter plaatse is gemengd met behulp van de D.fab-oplossing en bijbehorende printapparatuur uitgevonden door CEMEX en COBOD, waarbij 99% van alle gebruikte grondstoffen lokaal geproduceerd is. Om de uitvoeringssnelheid nog verder te verhogen, drong Abyan aan op het gebruik van macrovezels voor de versterking van het beton. Macrovezels zijn nog niet eerder gebruikt voor het versterken van 3D-geprinte, echte structurele constructies, dus de eisen van Abyan vormden een echte uitdaging. Henrik Lund-Nielsen, oprichter en algemeen directeur van COBOD zei: “Abyan streeft naar echte innovaties, die we echt willen ondersteunen en ze wilden proberen het gebruik van harde wapening in de muren te vermijden en alleen maar vezels aan het beton toe te voegen. Dit was uiteraard een grote uitdaging voor ons, maar samen met Cemex hebben we met zijn drieën een hele goede oplossing kunnen vinden, die nu in de toekomst elders kan worden gekopieerd.”

De bereidheid van Abyan om innovatief te zijn en nieuwe oplossingen uit te proberen is een gevolg van de wetenschappelijke achtergrond van de CEO en mede-oprichter van Abyan, Dr. Ahmad Al-Nassem, hoogleraar bouwtechniek aan de Universiteit van Koeweit. Dr. Ahmad Al-Nassem zei: “Het zit in het DNA van Abyan om innovatief te zijn. Abyan is van ganser harte toegewijd aan het revolutioneren van de bouwsector als geheel door het integreren van de allernieuwste 3D-printtechnologie in de betonconstructie, samen met innovatieve oplossingen op het gebied van ontwerp en bouwmaterialen, waardoor een nieuw tijdperk van efficiëntie en duurzaamheid ontstaat.

“Dus toen uit al onze berekeningen bleek dat we met 0,95% macrovezels in het beton alle harde wapening van de tankwanden konden verwijderen, wilden we dit nieuwe ontwerpconcept graag bewijzen met een realistisch project.”

De twee tanks zijn geprint voor Kuwait United Poultry Company en zullen worden gebruikt voor het drinkwater van kippen op een van hun vele kippenboerderijen in Koeweit. Vanwege de kosten- en tijdbesparingen die in het project worden gerealiseerd, wil Kuwait United Poultry Company in de toekomst graag doorgaan met het 3D-printen van tanks voor tanks.

De heer Muhammad Al-Hussain zei: “We zijn erg blij met de resultaten van dit project en de enorme tijdsbesparing. We zullen deze methode zeker in de toekomst herhalen en meer 3D-geprinte tanks krijgen voor onze vele kippenboerderijen”.

NJC.© Info COBOD

----------------------------------------------------------------------------------------------------------

Date de dernière mise à jour : 12/03/2024