Precast Concrete is key to cutting Construction’s Carbon Footprint

24/08/22-FR-English-NL-footer

Le béton préfabriqué est essentiel pour réduire l'empreinte carbone de la construction

Avec la possibilité de réduire l'empreinte carbone de 25 %, la production de béton préfabriqué en usine a le potentiel d'économiser des milliards de tonnes de CO2 émises chaque année.

Avec la possibilité de réduire l'empreinte carbone de 25 %, la production de béton préfabriqué en usine a le potentiel d'économiser des milliards de tonnes de CO2 émises chaque année.

Du côté positif, les matières premières pour le béton sont abondantes et la production de fondations et de structures en béton est extrêmement bon marché. Mais du côté négatif, la contribution du béton à la production mondiale de CO2 est de 8 %, soit trois gigatonnes de CO2 difficiles à imaginer. Chaque année.

Il existe un consensus général sur le fait que ce niveau doit être réduit pour que le monde respecte les obligations de l'Accord de Paris, de la COP26, etc. Le problème est qu'il n'existe pas d'alternative facilement disponible (et abordable) au béton. Remplacer le béton par de l'acier, des briques ou du bois n'est pas économique et utilisé dans les quantités nécessaires au niveau mondial créerait ses propres problèmes environnementaux. (Par exemple, la Finlande devrait abattre tous les arbres de son pays très boisé en quelques années seulement si le bois devait remplacer le béton.)

Le béton est donc facile à critiquer mais difficile à remplacer. Et tandis que des efforts sont faits pour rendre la chaîne d'approvisionnement en béton plus propre, en développant de l'acier sans CO2 pour les barres d'armature, par exemple, ou en n'utilisant pas de fours à charbon pour fabriquer du clinker de ciment ou en remplaçant le ciment par ex. les cendres volantes, il est peu probable qu'elles déplacent l'aiguille sur le gigantesque problème de CO2 du béton.

Compte tenu de ce qui précède, si quelqu'un vous disait qu'il existait aujourd'hui une technologie capable de créer des bâtiments en béton avec 25 % d'empreinte CO2 en moins, vous penseriez que le monde sauterait dessus. Eh bien, c'est le cas, et ce n'est pas le cas.

Le préfabriqué est l'alternative plus propre

La solution est que, plutôt que de couler le béton in situ, les murs et les sols doivent être fabriqués dans des usines de préfabrication étroitement contrôlées. Alors qu'une dalle coulée sur un chantier est pleine, une dalle préfabriquée, avec ses vides alvéolaires, utilise un peu plus de la moitié du béton. La consommation de ciment est réduite d'un tiers par m3 de béton, grâce au procédé de compactage beaucoup plus efficace utilisé en usine.

Même l'utilisation d'acier est réduite - car il est précontraint avant le coulage du béton, ce qui nécessite environ 10 à 15 kg d'acier en moins par m2 de dalle de plancher. Même ce n'est pas tout, car les planchers préfabriqués à âme creuse sont tellement plus légers qu'il faut moins de béton dans les fondations. Et le nombre de murs porteurs internes peut également être considérablement réduit.

La liste des avantages de l'utilisation d'éléments préfabriqués en béton par rapport au béton coulé sur place est longue. La possibilité d'intégrer l'isolation dans le processus permet non seulement de réduire les factures de chauffage en hiver, mais peut également réduire considérablement la climatisation (et toute sa production de CO2) dans les climats chauds.

Les déchets sont un gros problème de bétonnage sur site – alors que dans le béton préfabriqué, tout matériau de rechange peut être recyclé dans le processus de production. Contrairement aux climats chauds, où de grandes quantités d'eau sont nécessaires pour protéger le béton récemment coulé, aucune eau supplémentaire n'est nécessaire dans un environnement préfabriqué contrôlé en usine.

Une bouffée d'air frais

La pollution n'est pas seulement le CO2, jusqu'à 25 % de la contamination de l'air dans les grandes villes provient de la poussière attribuée aux techniques de construction en béton. Avec la fabrication de pièces préfabriquées, le potentiel d'amélioration de la qualité de l'air dans les centres-villes est énorme.

La pollution n'est pas seulement le CO2, jusqu'à 25 % de la contamination de l'air dans les grandes villes provient de la poussière attribuée aux techniques de construction en béton. Avec la fabrication de pièces préfabriquées, le potentiel d'amélioration de la qualité de l'air dans les centres-villes est énorme.

Enfin, non seulement l'utilisation de sols et de murs préfabriqués peut réduire d'un tiers les temps de construction, mais le fait que les éléments répondent à un contrôle de qualité strict et puissent être soulevés et mis en place (souvent sans avoir besoin d'échafaudages) améliore la sécurité du site et la durée de vie du bâtiment. sécurité.

Le béton préfabriqué est essentiel pour réduire l'empreinte carbone de la construction

Mettre notre maison en ordre

Malgré tous ses avantages par rapport à l'in situ, la fabrication de béton préfabriqué n'est pas parfaite et nous nous efforçons de réduire notre propre empreinte carbone. À cette fin, Elematic a récemment satisfait aux exigences de la norme ISO14001, ce qui les aide à améliorer leurs performances environnementales grâce à une utilisation plus efficace des ressources et à la réduction des déchets, et à la réduction de notre propre CO2.

Alors que la majeure partie du CO2 créé à partir de la technologie préfabriquée provient de sa phase d'utilisation avec les clients. À cette fin, Elematic propose une gamme de services pour les aider à mesurer leur empreinte carbone et à créer des plans d'action pour les réduire. La mesure de l'empreinte carbone d'une usine est la première étape vers la production d'éléments à faible émission de carbone.

Pour déterminer l'empreinte carbone d'un produit de construction, il faut connaître l'empreinte carbone du processus de production : y compris les effets d'émission de l'énergie et des matières premières utilisées, et l'empreinte des éléments en béton fabriqués. Leurs rapports aident à identifier les moyens les plus efficaces de réduire les émissions de carbone des usines de préfabrication.

La tâche principale est de rendre la production d'éléments préfabriqués aussi efficace que possible, en réduisant les matériaux, l'énergie, le temps et le CO2. Au cœur de cette modernisation se trouvent l'automatisation des processus et Plant Control, une suite de logiciels qui combine l'optimisation des processus de préfabrication avec les dernières technologies informatiques. Elevate sera présent au bauma avec toute une gamme d'innovations pour aider les clients à faire plus avec moins.

Pour l'avenir, Elematic contribue également au financement du projet LOIKKA, une joint-venture visant à réduire fortement les émissions de gaz à effet de serre de l'industrie du béton. Dans le cadre du projet, ils testeront des éléments préfabriqués en béton à faible teneur en carbone. La transition vers les bétons bas carbone pose un défi de productivité pour les usines de préfabrication en béton : comment maintenir la production lorsque les bétons bas carbone sèchent plus lentement que les bétons conventionnels. (jusqu'à doubler le temps.)

Le béton préfabriqué est essentiel pour réduire l'empreinte carbone de la construction

Le béton préfabriqué est essentiel pour réduire l'empreinte carbone de la construction

La protection du climat doit être une priorité plus élevée

Donc, si la production de béton préfabriqué est si bonne à bien des égards, pourquoi n'est-elle pas plus populaire ? Malheureusement, la réponse est que les entrepreneurs remportent généralement les appels d'offres en étant les moins chers, et non les plus respectueux de l'environnement. De plus, personne dans la chaîne de valeur de la construction n'est responsable de la production de CO2 d'un bâtiment.

Parmi les principales économies, seule la Chine encourage l'utilisation de techniques de construction préfabriquées. C'est la solution, seule une nouvelle législation permettra de briser le cycle dommageable pour l'environnement d'opter pour le béton coulé sur place.

L'ironie est que la grande renommée du béton in situ, étant l'option la moins chère, n'est pas vraiment vraie. Lorsque vous considérez les temps de construction plus courts, les besoins en main-d'œuvre inférieurs et les déchets réduits, le préfabriqué est facilement comparable à la construction in situ.

Avec le climat qui continue de se réchauffer, la technologie permettant de réduire radicalement les émissions de CO2 de la construction en béton existe aujourd'hui.

NJC.© Info Elematic Oyj

---------------------------------------------------------------------------------------------------------------------

24/08/22-English

Precast Concrete is key to cutting Construction’s Carbon Footprint

With the ability to cut CO2 footprint by 25% factory-based precast concrete production has the potential to save billions of tons of CO2 being emitted each year.

With the ability to cut CO2 footprint by 25% factory-based precast concrete production has the potential to save billions of tons of CO2 being emitted each year.

On the positive side the raw materials for concrete are plentiful, and the production of concrete foundations and structures are extremely cheap. But on the negative side concrete’s contribution to global CO2 output is 8%, or a hard-to-imagine three gigatons of CO2. Each and every year.

There is a general consensus that this level needs to be cut in order for the world to meet the obligations of the Paris Agreement, COP26, etc. The problem is that there are no readily available (and affordable) alternatives to concrete. Replacing concrete with steel, bricks or wood is not economic, and used in the quantities globally needed would create their own environmental problems. (E.g., Finland would need to cut down every tree in its heavily wooded country in just a few years if wood were to replace concrete.)

So concrete is easy to criticize but hard to replace. And while efforts are being made to make the concrete supply chain cleaner, by developing CO2-free steel for rebar, for instance, or not using coal-fired kilns in making cement clinker or replacing cement by e.g. fly ash, these are unlikely to move the needle on concrete’s gigantic CO2 problem.

Given the above, if someone told you that there was a technology that existed today that could create concrete buildings with 25% less CO2 footprint you’d think the world would jump at it. Well, it does, and it isn’t.

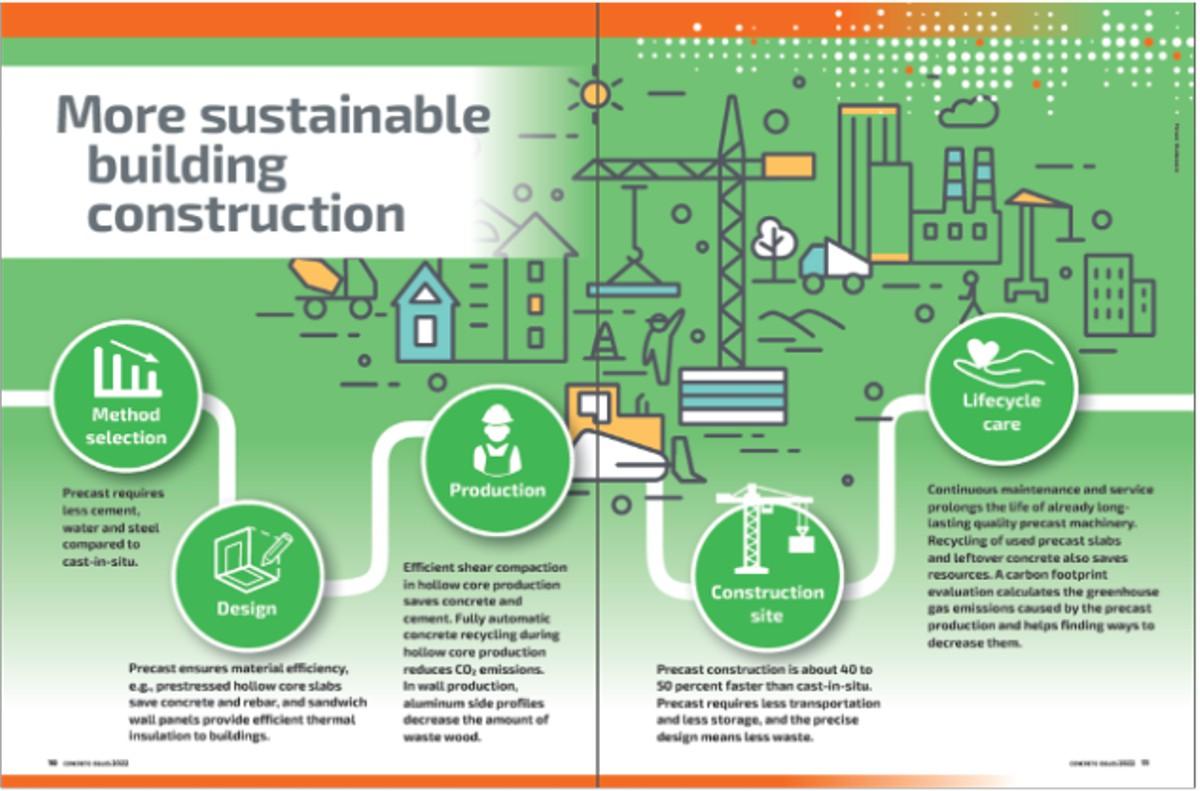

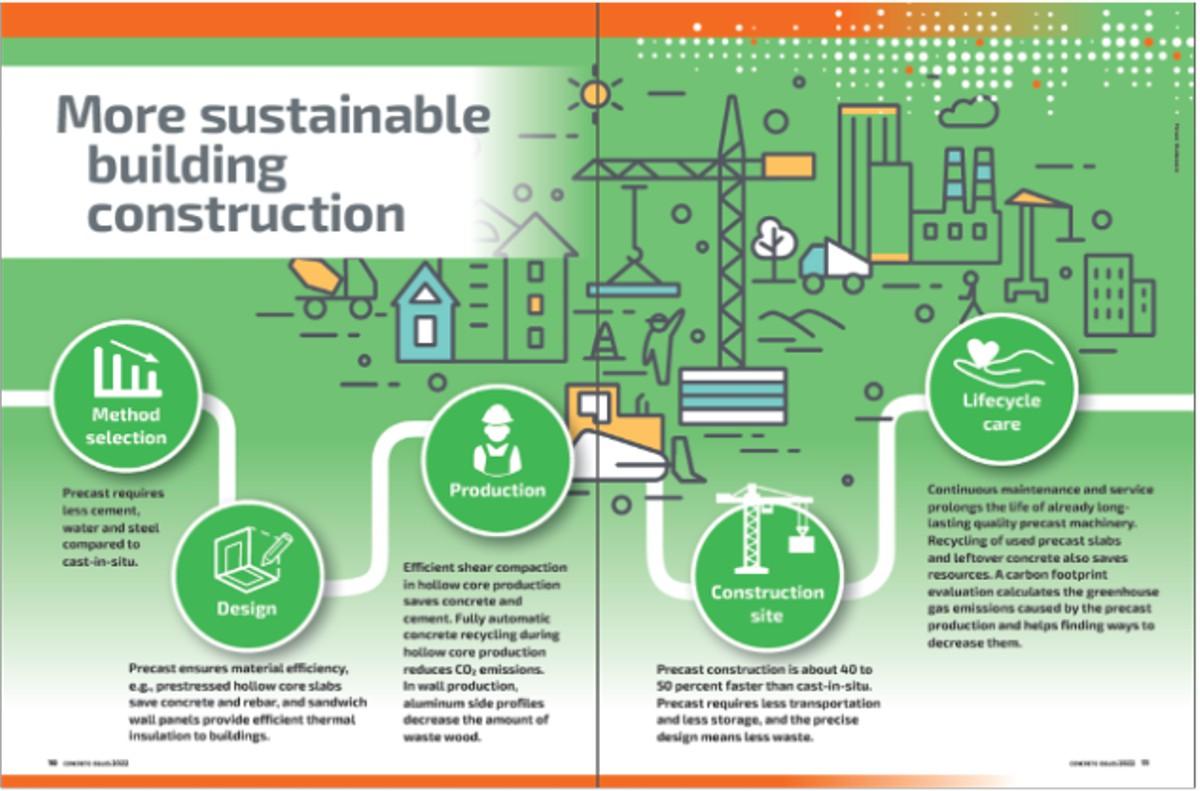

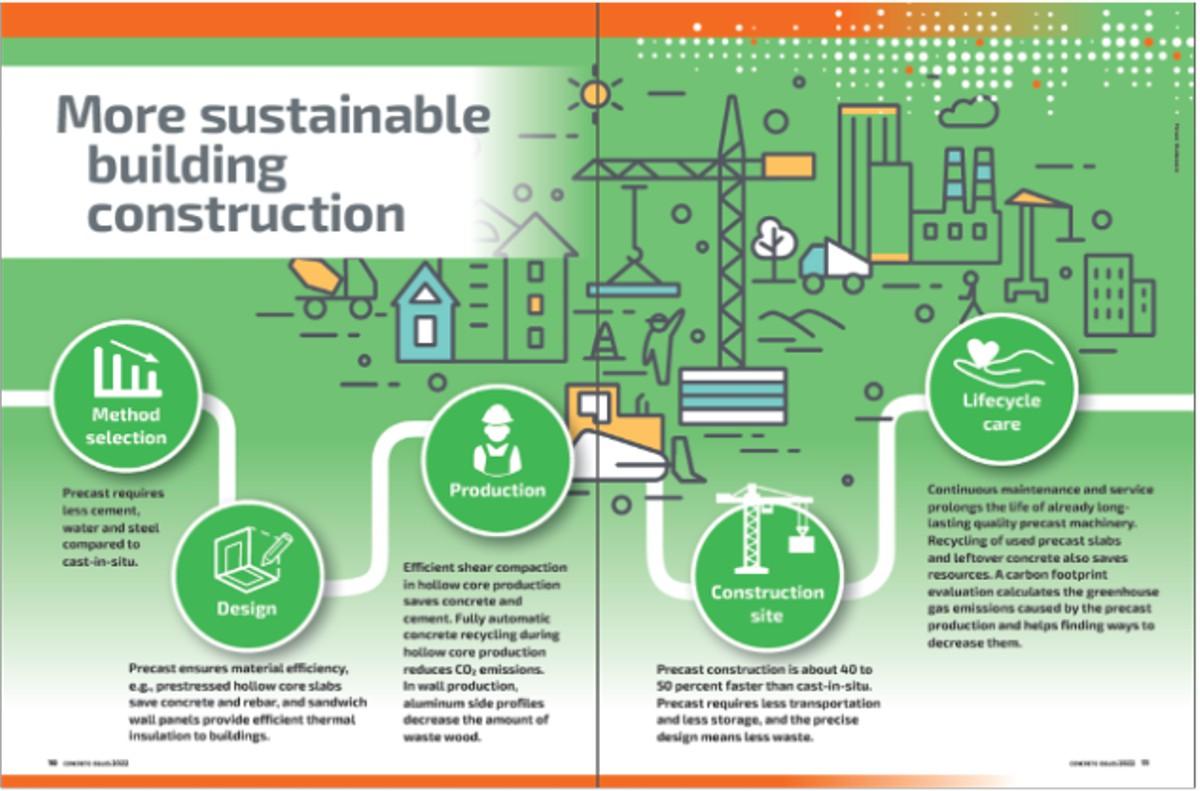

Precast is the cleaner alternative

The solution is, rather than casting concrete insitu, walls and floors should be made in tightly controlled precast factories. Whereas a slab poured on a worksite is solid, a precast slab, with its hollow core voids, uses a little over half the concrete. Cement use is cut by one-third per m3 of concrete, thanks to the much more effective compaction process used in the factory.

Even steel use is reduced – as it is prestressed before the concrete is poured, requiring about 10-15kg less steel per m2 of floor slab. Even that’s not all, because the precast hollow core floors are so much lighter, less concrete is needed in the foundations. And the number of internal load bearing walls can also be considerably reduced.

The list of benefits of using precast manufactured concrete elements over insitu poured concrete goes on. The ability to sandwich insulation into the process not only keeps heating bills down in winter – but can drastically cut air conditioning (and all its CO2 output) in hot climates.

Waste is a big problem of concreting on site – whereas in precast any spare material can be recycled back into the production process. Unlike in hot climates, where large quantities of water are needed to protect recently poured concrete, no additional water is needed in a factory-controlled precast environment.

A Breath of Fresh Air

Pollution is not just CO2, up to 25% of air contamination in major cities is from dust attributed to concrete construction techniques. With precast manufacturing the potential to improve inner city air quality is huge.

Pollution is not just CO2, up to 25% of air contamination in major cities is from dust attributed to concrete construction techniques. With precast manufacturing the potential to improve inner city air quality is huge.

Finally, not only can using precast floors and walls cut the construction build times by a third, the fact that the elements meet rigid quality control and can be lifted and fitted into place (often without the need for scaffolding) improves site safety and building lifetime safety.

Precast Concrete is key to cutting Construction's Carbon Footprint

Putting our house in order

Despite all its advantages over insitu, precast concrete manufacturing is not perfect, and we are working to lower our own carbon footprint. To that end, Elematic have recently met the requirements for ISO14001, which is helping them improve their environmental performance through more efficient use of resources and reduction of waste, and lowering our own CO2.

While most of the CO2 created from precast technology comes from its in-use phase with customers. To that end Elematic offer a range of services to help them measure their carbon footprints and create action plans to reduce them. Measuring a plant’s carbon footprint is the first step to low-carbon element production.

To determine the carbon footprint of a construction product, the carbon footprint of the production process must be known: including the emission effects of the energy and raw materials used, and the footprint of manufactured concrete elements. Their reports help identify the most effective ways to reduce precast factories’ carbon emissions.

The main task is to make the production of precast elements as efficient as possible, reducing material, energy, time, and CO2. At the heart of this modernization is process automation and Plant Control, a suite of software that combines precast process optimization with the latest IT. Elevate will be at bauma with a whole range of innovations to help clients do more with less.

Looking ahead, Elematic is also helping to fund the LOIKKA project, a joint venture aiming to sharply reduce greenhouse gas emissions from the concrete industry. As part of the project, they will test low-carbon precast concrete elements. The transition to low-carbon concretes poses a productivity challenge for precast concrete plants: how to maintain output when low-carbon concretes dry more slowly than conventional concretes. (up to double the time.)

Precast Concrete is key to cutting Construction's Carbon Footprint

Protecting the climate needs a higher priority

So, if precast concrete production is so good in so many respects, why isn’t it more popular? Sadly, the answer is that contractors mostly win tenders by being the cheapest, not the most environmental. Added to that, no one in the construction value chain is responsible for a building’s CO2 output.

So, if precast concrete production is so good in so many respects, why isn’t it more popular? Sadly, the answer is that contractors mostly win tenders by being the cheapest, not the most environmental. Added to that, no one in the construction value chain is responsible for a building’s CO2 output.

Among major economies only China is incentivizing the use of precast construction techniques. This is the solution, only through new legislation will the environmentally damaging cycle of opting for insitu concrete be broken.

The irony is that insitu concrete’s great claim-to-fame, being the cheapest option, isn’t really true. When you consider the shorter build times, lower workforce requirements and lower waste, precast is easily comparable with insitu construction.

With the climate continuing to heat up, the technology to radically cut CO2 output from concrete construction exists today.

NJC.© Info Elematic Oyj

----------------------------------------------------------------------------------------------------------------------

24/08/22-NL

Prefabbeton is de sleutel tot het verkleinen van de CO2-voetafdruk van de bouw

Met de mogelijkheid om de CO2-voetafdruk met 25% te verminderen, heeft de fabrieksmatige productie van prefabbeton het potentieel om miljarden tonnen CO2-uitstoot per jaar te besparen.

Met de mogelijkheid om de CO2-voetafdruk met 25% te verminderen, heeft de fabrieksmatige productie van prefabbeton het potentieel om miljarden tonnen CO2-uitstoot per jaar te besparen.

Positief is dat de grondstoffen voor beton overvloedig zijn en dat de productie van betonnen funderingen en constructies extreem goedkoop is. Maar aan de negatieve kant is de bijdrage van beton aan de wereldwijde CO2-uitstoot 8%, of een moeilijk voorstelbare drie gigaton CO2. Elk jaar weer.

Er is een algemene consensus dat dit niveau moet worden verlaagd om de wereld te laten voldoen aan de verplichtingen van de Overeenkomst van Parijs, COP26, enz. Het probleem is dat er geen direct beschikbare (en betaalbare) alternatieven voor beton zijn. Het vervangen van beton door staal, bakstenen of hout is niet economisch, en het gebruik in de hoeveelheden die wereldwijd nodig zijn, zou hun eigen milieuproblemen veroorzaken. (Finland zou bijvoorbeeld binnen een paar jaar elke boom in zijn zwaar beboste land moeten kappen als hout het beton zou vervangen.)

Beton is dus gemakkelijk te bekritiseren, maar moeilijk te vervangen. En terwijl er gewerkt wordt aan het schoner maken van de betonketen, bijvoorbeeld door CO2-vrij staal voor wapening te ontwikkelen, geen kolengestookte ovens te gebruiken bij het maken van cementklinker of cement te vervangen door b.v. vliegas, het is onwaarschijnlijk dat deze de naald op het gigantische CO2-probleem van beton zullen verplaatsen.

Gezien het bovenstaande, als iemand je zou vertellen dat er tegenwoordig een technologie bestaat die betonnen gebouwen zou kunnen creëren met 25% minder CO2-voetafdruk, zou je denken dat de wereld erop zou springen. Nou, dat doet het, en dat is het niet.

Prefab is het schonere alternatief

De oplossing is dat, in plaats van ter plaatse beton te storten, wanden en vloeren in strak gecontroleerde prefabfabrieken moeten worden gemaakt. Waar een op een werf gestorte plaat massief is, verbruikt een prefab plaat met zijn holle holtes iets meer dan de helft van het beton. Het cementgebruik wordt met een derde per m3 beton verminderd, dankzij het veel effectievere verdichtingsproces dat in de fabriek wordt gebruikt.

Zelfs het gebruik van staal wordt verminderd - omdat het wordt voorgespannen voordat het beton wordt gestort, waardoor ongeveer 10-15 kg minder staal per m2 vloerplaat nodig is. Maar dat is nog niet alles, omdat de prefab kanaalvloeren zoveel lichter zijn, is er minder beton nodig in de fundering. En ook het aantal dragende binnenmuren kan aanzienlijk worden verminderd.

De lijst met voordelen van het gebruik van geprefabriceerde betonnen elementen boven ter plaatse gestort beton gaat maar door. De mogelijkheid om isolatie in het proces te plaatsen, houdt niet alleen de verwarmingskosten in de winter laag, maar kan ook de airconditioning (en al zijn CO2-uitstoot) in warme klimaten drastisch verminderen.

Afval is een groot probleem bij het betonneren op de bouwplaats, terwijl bij prefab elk reservemateriaal kan worden hergebruikt in het productieproces. Anders dan in warme klimaten, waar grote hoeveelheden water nodig zijn om recent gestort beton te beschermen, is er in een fabrieksgestuurde prefabomgeving geen extra water nodig.

Een hap frisse lucht

Vervuiling is niet alleen CO2, tot 25% van de luchtverontreiniging in grote steden wordt veroorzaakt door stof dat wordt toegeschreven aan betonconstructietechnieken. Met prefabproductie is het potentieel om de luchtkwaliteit in de binnenstad te verbeteren enorm.

Vervuiling is niet alleen CO2, tot 25% van de luchtverontreiniging in grote steden wordt veroorzaakt door stof dat wordt toegeschreven aan betonconstructietechnieken. Met prefabproductie is het potentieel om de luchtkwaliteit in de binnenstad te verbeteren enorm.

Ten slotte kan het gebruik van geprefabriceerde vloeren en wanden de bouwtijd met een derde verkorten, het feit dat de elementen voldoen aan strenge kwaliteitscontroles en kunnen worden opgetild en op hun plaats kunnen worden gemonteerd (vaak zonder dat er steigers nodig zijn), verbetert de veiligheid op de bouwplaats en de levensduur van het gebouw veiligheid.

Prefab beton is de sleutel tot het verkleinen van de CO2-voetafdruk van de bouw

Ons huis op orde brengen

Ondanks al zijn voordelen ten opzichte van ter plaatse, is de productie van prefabbeton niet perfect, en we werken eraan om onze eigen ecologische voetafdruk te verkleinen. Daartoe heeft Elematic onlangs voldaan aan de vereisten van ISO 14001, wat hen helpt hun milieuprestaties te verbeteren door efficiënter gebruik van hulpbronnen en vermindering van afval, en het verlagen van onze eigen CO2.

Terwijl het grootste deel van de CO2 die wordt gegenereerd door prefabtechnologie afkomstig is uit de gebruiksfase bij klanten. Daartoe biedt Elematic een reeks diensten aan om hen te helpen hun CO2-voetafdruk te meten en actieplannen op te stellen om deze te verminderen. Het meten van de ecologische voetafdruk van een plant is de eerste stap naar de productie van koolstofarme elementen.

Om de CO2-voetafdruk van een bouwproduct te bepalen, moet de CO2-voetafdruk van het productieproces bekend zijn: inclusief de emissie-effecten van de gebruikte energie en grondstoffen, en de voetafdruk van vervaardigde betonelementen. Hun rapporten helpen bij het identificeren van de meest effectieve manieren om de koolstofemissies van prefabfabrieken te verminderen.

De belangrijkste taak is om de productie van prefab elementen zo efficiënt mogelijk te maken, materiaal, energie, tijd en CO2 te verminderen. De kern van deze modernisering is procesautomatisering en Plant Control, een softwarepakket dat geprefabriceerde procesoptimalisatie combineert met de nieuwste IT. Elevate zal op bauma staan met een hele reeks innovaties om klanten te helpen meer te doen met minder.

Vooruitkijkend helpt Elematic ook bij de financiering van het LOIKKA-project, een joint venture die de uitstoot van broeikasgassen door de betonindustrie sterk wil verminderen. Als onderdeel van het project zullen ze koolstofarme prefab betonelementen testen. De overgang naar koolstofarm beton vormt een productiviteitsuitdaging voor prefabbetoncentrales: hoe de output te behouden wanneer koolstofarm beton langzamer droogt dan conventioneel beton. (tot het dubbele van de tijd.)

Prefab beton is de sleutel tot het verkleinen van de CO2-voetafdruk van de bouw

Prefab beton is de sleutel tot het verkleinen van de CO2-voetafdruk van de bouw

Het beschermen van het klimaat heeft een hogere prioriteit

Dus, als de productie van geprefabriceerd beton in zoveel opzichten zo goed is, waarom is het dan niet populairder? Helaas is het antwoord dat aannemers meestal aanbestedingen winnen door de goedkoopste te zijn, niet de meest milieuvriendelijke. Bovendien is niemand in de bouwwaardeketen verantwoordelijk voor de CO2-uitstoot van een gebouw.

Van de grote economieën stimuleert alleen China het gebruik van prefab constructietechnieken. Dit is de oplossing, alleen door nieuwe wetgeving wordt de milieubelastende cirkel van kiezen voor stortbeton doorbroken.

De ironie is dat de grote claim-to-fame van insitu beton, de goedkoopste optie, niet echt waar is. Als je kijkt naar de kortere bouwtijden, minder personeelseisen en minder afval, dan is prefab eenvoudig te vergelijken met in-situ bouwen.

Nu het klimaat steeds warmer wordt, bestaat vandaag de dag de technologie om de CO2-uitstoot van betonconstructies radicaal te verminderen.

NJC.© Info Elematic Oyj

---------------------------------------------------------------------------------------------------------------------